自动定量包装秤组织结构、工作原理及技术分析

作者:包装秤小编 发布时间:2015-12-17 08:47 浏览次数 :

自动定量包装秤系统结构合理,解决了环保低碳以及简单操作的要求。该机主要由自动称重装置、输送装置、缝包装置、电脑控制等四大部分组成。适用于玉米、小麦、大豆、化工等行业颗粒及粉状物料的定量包装。

一、组织结构:

称重单元包括储料仓、闸门、截料装置、秤体、夹袋装置、支架、电气控制装置等。储料仓为缓冲式料仓,用于物料储备并提供一个接近均匀的物料流;闸门位于储料仓底部,当设备检修或出现故障时,用于将物料封阻在储料仓内;截料装置由截料斗、截料门、气动元件、补气门等组成,在称重过程中提供快、慢两级给料;补气门的作用为平衡称重时系统内的空气压差;秤体主要由称量斗、承重支架和称重传感器组成,完成重量到电信号的转变并传输给控制单元;夹袋装置主要由夹袋机构、气动元件等组成,作用为夹紧包装袋,让称重完毕的物料全部落入包装袋;电气控制装置由称重显示控制器、电气元器件、控制柜组成,作用为控制系统工作,使整个系统按预先设定的程序,有序工作。

二、工作原理:

当定量包装秤进入自动运行状态后,称重控制系统打开给料门开始加料,该给料装置为快、慢两级给料方式;当物料重量达到快给料设定值时,停止快给料,保持慢给料;当物料重量达到最终设定值时,关闭给料门,完成动态称重过程;此时系统检测夹袋装置是否处于预定状态,当包装袋已夹紧后,系统发出控制信号打开称量斗卸料门,物料进入包装袋中,物料放完后自动关闭称量斗的卸料门;卸空物料后松开夹袋装置,包装袋自动落下;包装袋落下后进行缝包并输送到下一工位,如此循环往复自动运行。

三、技术分析:

评价一台定量包装秤的主要技术指标,一是定量准确度,二是定量速度,即包装秤的工作效率。目前定量包装秤己越来越广泛地应用于生产流水线,提高工作效率尤为重要,然而对一台包装秤而言,定量速度与定量准确度是相矛盾的,要想做到较高的准确度与较高效率是很困难的,有时更需要以增加成本为代价。在这里通过引入禁止比较判别,分组检测的概念提出一种在保证包装秤准确度前提下,提高包装秤工作速度的软件控制方法。

四、准确度与速度的关系:

1.定量包装秤的工作过程分析

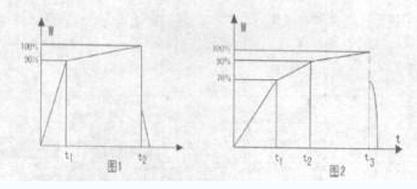

目前定量包装秤多为两级给料或三级给料方式,其重量时序如图1、图2。

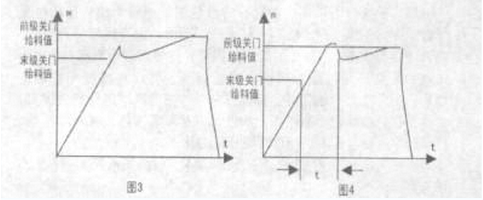

从工作过程看,可以概括的讲,前级给料主要是用较短的时间加入尽可能多的物料,以缩短秤重周期,提高效率,而末级给料则用较长时间加入额定量的5- 10%以保证秤量准确度,从提高速度的角度来看,前级料流流量应尽可能大,而且设定值越接近额定值越好,从提高准确度,末级流流量应越小越好。然而实际工作过程并不如上所述,实际重里的动态曲线(二级给料)如图3所示。

由图3可以看出,前级给料结束时,由于物料的冲击。在称的称重值上造成振荡纹波,若前级料流量加大,则冲击力更大,振荡的峰值越大,若前级给料设定值接近末级给料设定值,则冲击的波峰可能超出末级给料的设定值,从而造成末级关门。而实际重量并没有超过末级给料设定值,造成误差很大。为了避免这种情况发生,传统的方法是减小前级的给料流量,或增加一级给料,以降低冲击力,使冲击力的波峰不能超过末级给料值。这样的做法,或是增加了前级给料时间,或是增加了末级给料时间,从而降低了包装称的工作效率。

2.自动控制功能分析

为保证电子定量包装称的准确度及其稳定性,现在的称重控制器引入了许多自动控制理论,具有很多自动功能,如零点跟踪功能零点异常报告功能,自动落差修正功能,超差报警功能等等。 我们应该认识到,所有这些功能,都是以重量为依据的。其中最主要的就是卸料完毕后的空称值和加料完毕后的满称值,在动态条件下,准确测定两点的值是比较困难的,传统的做法是每次加料前检侧零点值,加料结束后检测满秤值,然后依次作为自动控制的依据,然而定量包装秤是个动态工作过程,重量数据由动态变到静态(相对而言)需要一个稳定时间,如果每次都检测静态重量,则不可避免的延长了工作周期时间,降低了工作效率,这又是一个保证准确度和提高速度的矛盾。

3.提高效率的方法

鉴于以上两种保证精度和提高速度的矛盾,我们提出了两种方法,即禁止比较判别(禁比时间)和分组检测。

a.禁止比较判别 在两级给料方式下,前级给料结束后,不是马上判别重量是否达到末级给料关门值,而是延时一段时间,在此时间内并不判别重量是否达到末级给料关门值,延时时间到后才开始判断,从而避开前级给料的冲击在秤上造成的的波峰,如图4所示。

采用这种控制方法,能够使前级给料值最接近末级给料值,也就是增大了前级给料量,相对减少了末级给料,从而缩短了整个工作周期,提高秤的工作效率,可以证明,前级、末级料流流盈比越大,效果越显著。